Existuje mnoho typov kovových povlakov. Rôzne povlaky vyžadujú rôzne skúšobné sily pri skúšaní mikrotvrdosti a skúšobné sily sa nemôžu používať náhodne. Namiesto toho by sa skúšky mali vykonávať v súlade s hodnotami skúšobnej sily odporúčanými normami. Dnes sa budeme venovať najmä skúšaniu mikrotvrdosti podľa Vickersa zinkových povlakov alebo povlakov zo zliatin zinku, hliníka a horčíka nanesených na oceľ.

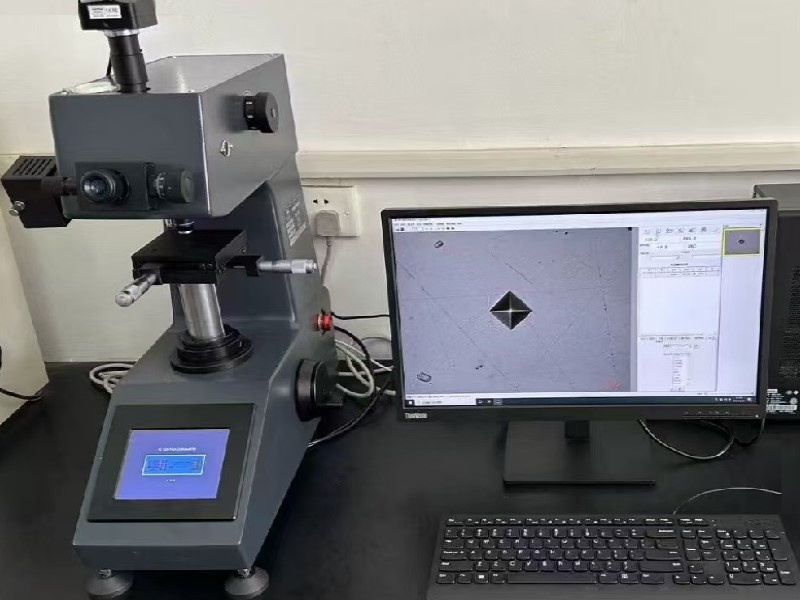

1. Príprava vysokokvalitných metalografických vzoriek zinkových povlakov (alebo hliníkovo-horčíkových povlakov) je prvým krokom pri testovaní povlakov. Príprava vzoriek zinkových povlakov zahŕňa viacero krokov vrátane odberu vzoriek, montáže a predbrúsenia a leštenia. Účelom prípravy takýchto vzoriek je vybrúsiť prierezový povrch obrobku na hladký, rovný povrch, ktorý umožňuje jasnú vizualizáciu Vickersových vtlačkov, čo uľahčuje presné meranie rozmerov vtlačkov na získanie hodnôt tvrdosti.

2. Na skúšku tvrdosti zinkových povlakov: keďže zinkové povlaky sú relatívne hrubé, skúšky tvrdosti sa môžu vykonávať s rôznymi skúšobnými silami. Na tej istej vzorke platí, že čím menšia je aplikovaná skúšobná sila, tým menšia je veľkosť vtlačku; naopak, čím väčšia je skúšobná sila, tým väčšia je veľkosť vtlačku. Ak povlak okolo vtlačku vykazuje známky praskania alebo deformácie, mala by sa zvoliť menšia skúšobná sila. Tento proces sa opakuje, kým povlak okolo Vickersovho vtlačku nezostane relatívne neporušený bez deformácie – táto úroveň skúšobnej sily je pre vzorku vhodná.

2.1 Rôzne hrúbky povlakov zodpovedajú špecifickým rozsahom skúšobnej sily, čo je kľúčové pre zabránenie skreslenia výsledkov skúšok. Nasleduje referenčný návod na výber skúšobnej sily pre bežné povlaky (zinkovanie, chrómovanie), ktorý sa vzťahuje na mikro tvrdomery Vickers (HV):

| Typ náteru | Náter Hrúbka (μm) | Odporúčam Testovacia sila (bez lepku) | Zodpovedajúce Stupnica vysokého napätia | Kľúčové bezpečnostné opatrenia |

| Zinok Pokovovanie | 5 ~ 15 | 25 ~ 50 | HV0,025, HV0,05 | Zinkový povlak je relatívne mäkký (zvyčajne HV50~150); malá sila zabraňuje nadmernému vtlačeniu. |

| Zinok Pokovovanie | 15 ~ 50 | 50 ~ 100 | HV0,05, HV0,1 | S rastúcou hrúbkou je možné primerane zvýšiť silu, aby sa zabezpečili jasné okraje vtlačenia. |

| Chróm Pokovovanie | 1 ~ 5 | 10 ~ 25 | HV0,01, HV0,025 | Tvrdý chróm (HV800~1200) má vysokú tvrdosť; malá sila zabraňuje poškodeniu vtlačovacieho telieska. |

| Chróm Pokovovanie | 5 ~ 20 | 25 ~ 100 | HV0,025, HV0,1 | Pri hrúbke >10 μm vyvažuje HV0,1force presnosť a účinnosť. |

| Kompozitný Náter | <5 | ≤25 | HV0,01, HV0,025 | Pri náteroch ako zinkovo-niklová zliatina a chrómniklová zliatina prísne zabráňte prenikaniu priehlbín do náteru. |

2.2 Ďalšie kľúčové ovplyvňujúce faktory

Okrem hrúbky budú výber testovacej sily ďalej ovplyvnené nasledujúcimi dvoma faktormi, ktoré je potrebné posúdiť na základe skutočných scenárov:

Rozsah tvrdosti povlaku:

Mäkké povlaky (napr. zinkovanie, HV < 200): Ak je skúšobná sila príliš malá, vtlačky sa môžu rozmazať v dôsledku plastickej deformácie povlaku. Odporúča sa zvoliť hornú hranicu odporúčaného rozsahu (napr. pri hrúbke 10 μm zvoľte skúšobnú silu 50 gf).

Tvrdé povlaky (napr. chrómovanie, HV > 800): Vysoká tvrdosť vedie k malým vtlačkom, takže skúšobná sila by nemala byť príliš malá (napríklad pri hrúbke 5 μm zvoľte skúšobnú silu 25 gf), aby sa zabránilo prekročeniu chyby merania uhlopriečky vtlačku o ±5 %.

2.3 Požiadavky noriem a špecifikácií

Rôzne odvetvia majú jasné štandardy. Napríklad:

Automobilový priemysel bežne používa normu ISO 14577 (Instrumented Indentation Test), ktorá umožňuje nastaviť hodnotu sily podľa hrúbky povlaku;

Všeobecný priemysel sa odvoláva na normu ASTM E384, ktorá vyžaduje, aby uhlopriečka vtlačenia bola ≤ 1/2 hrúbky povlaku a ≥ 10-násobok polomeru hrotu vtlačovacieho telieska (aby sa predišlo efektu hrotu).

Záverom možno konštatovať, že výber skúšobnej sily pre mikro-Vickersovo testovanie tvrdosti kovových povlakov by sa mal riadiť logikou „najprv hrúbka, nastavenie tvrdosti a štandardná záruka“:

Najprv určte rozsah testovacej sily na základe hrúbky náteru (pozri tabuľku vyššie);

Upravte hodnotu sily podľa tvrdosti povlaku (pre mäkké povlaky vyberte hornú hranicu a pre tvrdé povlaky dolnú hranicu);

Nakoniec, zosúladiť s priemyselnými normami (ako napríklad ISO 14577 a ASTM E384), aby sa zabezpečila platnosť výsledkov testov.

Čas uverejnenia: 03.09.2025