Kód pre tvrdosť kovu je H. Podľa rôznych metód testovania tvrdosti zahŕňajú konvenčné označenia tvrdosť podľa Brinella (HB), Rockwella (HRC), Vickersa (HV), Leeba (HL), Shorea (HS) atď., medzi ktorými sa častejšie používajú tvrdosti podľa HB a HRC. HB má širší rozsah použitia a HRC je vhodná pre materiály s vysokou povrchovou tvrdosťou, ako je tvrdosť pri tepelnom spracovaní. Rozdiel je v tom, že vtlačovacie teliesko tvrdomera je iné. Tvrdomer Brinella je guľôčkové vtlačovacie teliesko, zatiaľ čo tvrdomer Rockwella je diamantové vtlačovacie teliesko.

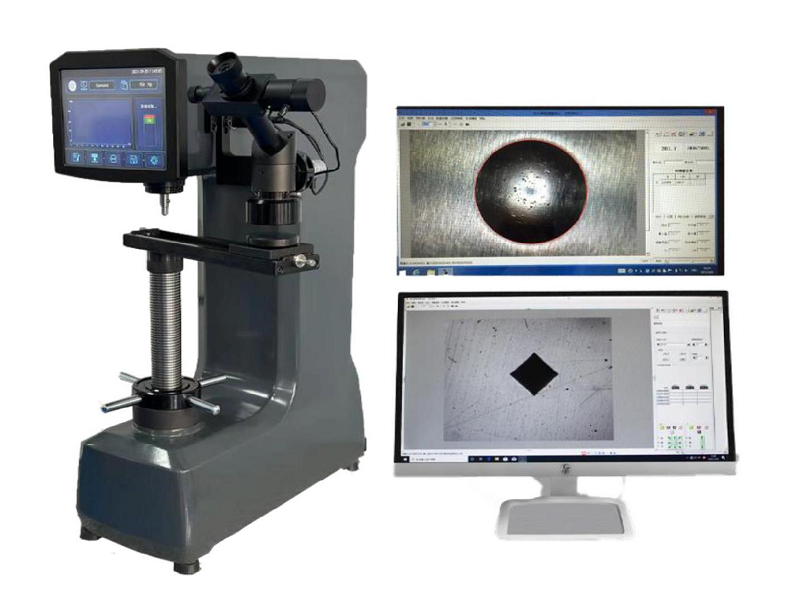

HV – vhodné na mikroskopickú analýzu. Tvrdosť podľa Vickersa (HV) Povrch materiálu sa pritlačí zaťažením menším ako 120 kg diamantovým štvorcovým kužeľovým vtlačovacím telieskom s vrcholovým uhlom 136°. Plocha povrchu vtlačenej jamky materiálu sa vydelí hodnotou zaťaženia, čo je hodnota tvrdosti podľa Vickersa (HV). Tvrdosť podľa Vickersa sa vyjadruje ako HV (pozri GB/T4340-1999) a meria extrémne tenké vzorky.

Prenosný tvrdomer HL je vhodný na meranie. Používa guľovú hlavicu na náraz do povrchu vzorky a vytvára odraz. Tvrdosť sa vypočíta pomerom rýchlosti odrazu razníka vo vzdialenosti 1 mm od povrchu vzorky k rýchlosti nárazu. Vzorec je: tvrdosť podľa Leeba HL = 1000 × VB (rýchlosť odrazu) / VA (rýchlosť nárazu).

Prenosný Leebov tvrdomer je možné po meraní Leebovej metódy (HL) previesť na tvrdosť podľa Brinella (HB), Rockwella (HRC), Vickersa (HV) alebo Shorea (HS). Alebo môžete použiť Leebov princíp na priame meranie hodnoty tvrdosti pomocou Brinella (HB), Rockwella (HRC), Vickersa (HV), Leeba (HL) a Shorea (HS).

HB - tvrdosť podľa Brinella:

Tvrdosť podľa Brinella (HB) sa všeobecne používa, keď je materiál mäkší, ako napríklad neželezné kovy, oceľ pred tepelným spracovaním alebo po žíhaní. Tvrdosť podľa Rockwella (HRC) sa všeobecne používa pre materiály s vyššou tvrdosťou, ako napríklad tvrdosť po tepelnom spracovaní atď.

Tvrdosť podľa Brinella (HB) je skúšobné zaťaženie určitej veľkosti. Kalená oceľová guľôčka alebo karbidová guľôčka určitého priemeru sa vtlačí do skúšaného kovového povrchu. Skúšobné zaťaženie sa udržiava po stanovenú dobu a potom sa zaťaženie odstráni, aby sa zmeral priemer vtlačku na skúšanom povrchu. Hodnota tvrdosti podľa Brinella je podiel získaný vydelením zaťaženia guľovou plochou vtlačku. Vo všeobecnosti sa kalená oceľová guľôčka určitej veľkosti (zvyčajne s priemerom 10 mm) vtlačí do povrchu materiálu s určitým zaťažením (zvyčajne 3000 kg) a udržiava sa po určitú dobu. Po odstránení zaťaženia sa pomer zaťaženia k ploche vtlačku rovná hodnote tvrdosti podľa Brinella (HB) a jednotkou je kilogram-sila/mm2 (N/mm2).

Tvrdosť podľa Rockwella určuje index tvrdosti na základe hĺbky plastickej deformácie vtlačku. Ako jednotka tvrdosti sa používa 0,002 mm. Ak je HB>450 alebo je vzorka príliš malá, nemožno použiť Brinellovu skúšku tvrdosti a namiesto toho sa použije meranie tvrdosti podľa Rockwella. Používa sa diamantový kužeľ s vrcholovým uhlom 120° alebo oceľová guľôčka s priemerom 1,59 alebo 3,18 mm, ktorá sa pri určitom zaťažení vtláča do povrchu testovaného materiálu a tvrdosť materiálu sa vypočíta z hĺbky vtlačku. Tvrdosť testovaného materiálu sa vyjadruje v troch rôznych stupniciach:

HRA: Je to tvrdosť dosiahnutá použitím 60 kg záťaže a diamantového kužeľového vtlačovacieho telieska, ktoré sa používa pre materiály s extrémne vysokou tvrdosťou (ako napríklad spekaný karbid atď.).

HRB: Je to tvrdosť získaná použitím záťaže 100 kg a kalenej oceľovej guľôčky s priemerom 1,58 mm, ktorá sa používa pre materiály s nižšou tvrdosťou (ako je žíhaná oceľ, liatina atď.).

HRC: Je to tvrdosť získaná použitím záťaže 150 kg a diamantového kužeľového vtlačovacieho telieska, ktoré sa používa pre materiály s veľmi vysokou tvrdosťou (ako je kalená oceľ atď.).

Okrem toho:

1. HRC znamená stupnicu tvrdosti C podľa Rockwella.

2. HRC a HB sa široko používajú vo výrobe.

3. Použiteľný rozsah HRC HRC 20-67, ekvivalent HB225-650,

Ak je tvrdosť vyššia ako tento rozsah, použite stupnicu tvrdosti A podľa Rockwella, HRA.

Ak je tvrdosť nižšia ako tento rozsah, použite stupnicu tvrdosti B podľa Rockwella HRB.

Horná hranica tvrdosti podľa Brinella je HB650, ktorá nemôže byť vyššia ako táto hodnota.

4. Vtlačovacie teleso tvrdomera Rockwell stupnice C je diamantový kužeľ s vrcholovým uhlom 120 stupňov. Skúšobné zaťaženie je určitá hodnota. Čínsky štandard je 150 kgf. Vtlačovacie teleso tvrdomera Brinell je kalená oceľová guľôčka (HBS) alebo karbidová guľôčka (HBW). Skúšobné zaťaženie sa mení v závislosti od priemeru guľôčky a pohybuje sa od 3000 do 31,25 kgf.

5. Vtlačok tvrdosti podľa Rockwella je veľmi malý a nameraná hodnota je lokalizovaná. Na nájdenie priemernej hodnoty je potrebné merať niekoľko bodov. Je vhodný pre hotové výrobky a tenké plátky a klasifikuje sa ako nedeštruktívne testovanie. Vtlačok tvrdosti podľa Brinella je väčší, nameraná hodnota je presná, nie je vhodný pre hotové výrobky a tenké plátky a vo všeobecnosti sa neklasifikuje ako nedeštruktívne testovanie.

6. Hodnota tvrdosti podľa Rockwella je nepomenované číslo bez jednotiek. (Preto je nesprávne nazývať tvrdosť podľa Rockwella určitým stupňom.) Hodnota tvrdosti podľa Brinella má jednotky a má určitý približný vzťah s pevnosťou v ťahu.

7. Tvrdosť podľa Rockwella sa zobrazuje priamo na ciferníku alebo digitálne. Je ľahko ovládateľná, rýchla a intuitívna a vhodná pre hromadnú výrobu. Tvrdosť podľa Brinella vyžaduje mikroskop na meranie priemeru vtlačku a následné vyhľadanie v tabuľke alebo výpočet, čo je náročnejšie na obsluhu.

8. Za určitých podmienok je možné HB a HRC zamieňať vyhľadaním v tabuľke. Vzorec na výpočet z hlavy si možno zhruba zapísať ako: 1HRC≈1/10HB.

Skúška tvrdosti je jednoduchá a ľahko použiteľná metóda testovania mechanických vlastností. Aby sa skúška tvrdosti mohla použiť na nahradenie určitých skúšok mechanických vlastností, je vo výrobe potrebný presnejší prevodný vzťah medzi tvrdosťou a pevnosťou.

Prax preukázala, že existuje približný zodpovedajúci vzťah medzi rôznymi hodnotami tvrdosti kovových materiálov a medzi hodnotou tvrdosti a hodnotou pevnosti. Keďže hodnota tvrdosti je určená počiatočným odporom voči plastickej deformácii a pokračujúcim odporom voči plastickej deformácii, čím vyššia je pevnosť materiálu, tým vyšší je odpor voči plastickej deformácii a tým vyššia je hodnota tvrdosti.

Čas uverejnenia: 16. augusta 2024